高精密加工中心GBC650電主軸及鑄件部分有限元分析

一、電主軸熱流固耦合分析

1. 電主軸結構

2.電主軸的工作條件及其有關參數:

(1)主軸電機的功率損失為1.32kW,假設損失的功率全部轉化為熱量,其中電機定子占2/3,電機轉子占1/3。

(2)前軸承型號7009,后軸承型號7007,均采用油脂潤滑。

(3)主軸電機利用水冷機進行熱交換系統強制冷卻,冷卻水的流量為Q=2.8L/min,入口溫度為Tin=24℃。

(4)環境溫度為Te=25℃。

3.電主軸的熱邊界條件參數

通過計算得到電主軸熱邊界條件參數,如表1.1;

表1.1

|

參數名稱 |

計算結果 |

|

電機定子的生熱率,W/m3 |

2150944.7 |

|

電機轉子的生熱率,W/m3 |

6799591.3 |

|

前軸承的生熱率,W/m3 |

10964000 |

|

后軸承的生熱率,W/m3 |

21650000 |

|

電機定子和冷卻油的換熱系數,W(/m2·℃) |

2368.5 |

|

轉子端部與周圍空氣的換熱系數,W(/m2·℃) |

223 |

|

主軸靜止不動外表面與周圍空氣對流換熱,W(/m2·℃) |

9.7 |

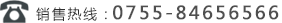

4. 建立電主軸有限元模型

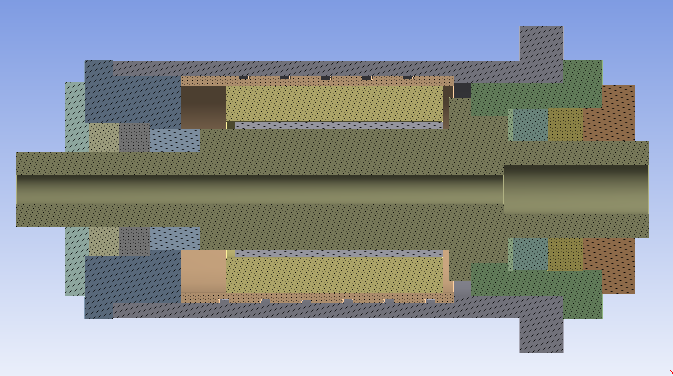

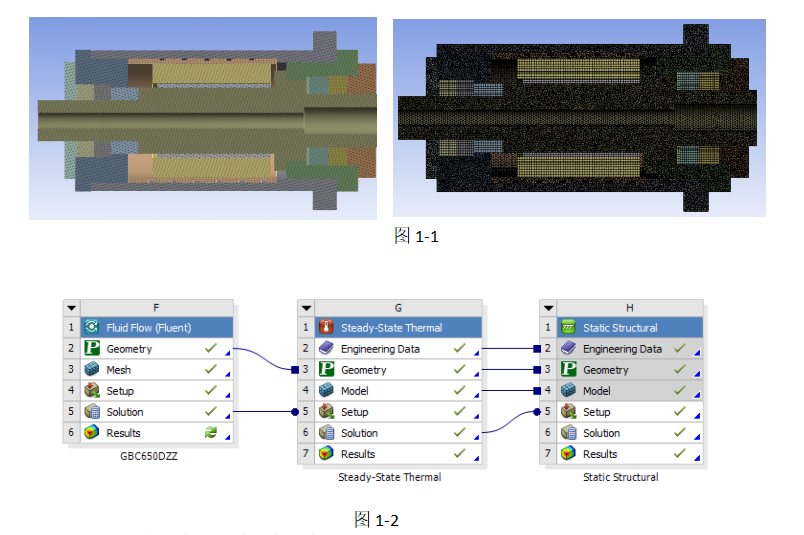

通過軟件對電主軸結構進行簡化處理,導入ANSYS Workbench的fluent模塊中,首先進行網格劃分(如圖1-1),前處理完成后進入fluent操作界面進行輸入熱邊界條件參數以及冷卻水入口速度、出口壓力以及進出口溫度等,與穩態熱分析模塊以及靜力學分析模態單向耦合(如圖1-2),通過軟件分析計算得到電主軸模型在電機處于最高轉速時通過冷卻水換熱后,其內部結構的熱溫升以及熱分布(如圖1-3)。

由圖1-3可以看出,持續開啟水冷機對電主軸進行冷卻,模擬其電機定子芯部最高在27℃左右,而電機轉子芯部最高溫度在32℃,其中軸的芯部最高溫度幾乎和轉子一樣。盡管電機轉子的發熱量只有電機定子的1/2,但是由于電機定子有冷卻水進行冷卻,而轉子的熱量只有通過主軸兩端和定子進行散熱,所以散熱條件比較差,溫度相對較高,同時也說明內裝電機定子循環冷卻對加強電主軸的散熱起到了很好的作用。

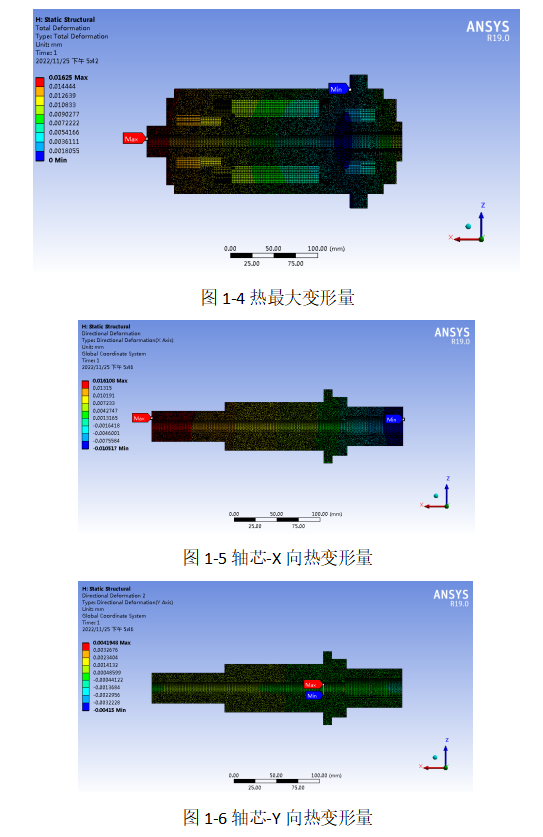

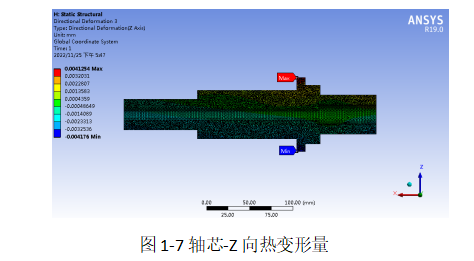

通過fluent以及Steady-State Thermal進行分析得到的結果可了解其內部熱分布,將其結果導入Static Structural中,可計算其熱變形量,分析云圖如上圖1-4到圖1-7,整理其分析數據如下表1.2

表1.2

|

電主軸整體變形量最大值,mm |

0.01625 |

|

軸芯-X向變形量,mm |

0.016108 |

|

軸芯-Y向變形量,mm |

0.0041948 |

|

軸芯-Z向變形量,mm |

0.0041254 |

由數據可得,其軸芯X向的變形量與電主軸整體變形量幾乎一樣,因此其熱變形主要位于軸芯。

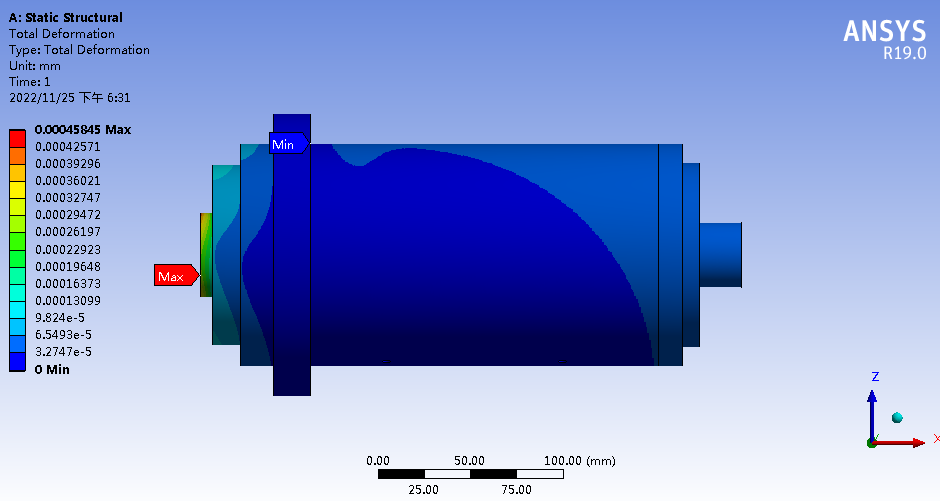

二、電主軸靜力學分析

1. 約束設置:電主軸安裝面固定,切削力設置1000N;

2. 分析云圖:

電主軸在靜態情況下其位移最大值位于軸芯下端面,其最大值為0.00045845mm。

捷甬達數控機床-高精密加工中心GBC-650大理石機身。