鑄件設(shè)計(jì)缺陷與改進(jìn)措施

鑄件缺陷在日常中總是避免不了,造成鑄件缺陷的原因有很多,如鑄件設(shè)計(jì)不良、壓鑄機(jī)鑄造條件不適當(dāng)、模具不良、壓鑄作業(yè)不良、合金冶煉不適當(dāng)、原料管理不當(dāng)、人為因素不適當(dāng)?shù)鹊取W鳛槭桩?dāng)其沖的設(shè)計(jì)階段,鑄件設(shè)計(jì)的優(yōu)劣程度尤為重要,設(shè)計(jì)不良帶來(lái)的潛在缺陷,很難在后續(xù)流程中靠工藝手段來(lái)消除。以下羅列了常見(jiàn)的鑄件設(shè)計(jì)缺陷與其改進(jìn)措施。

1.縮孔與疏松

(1)壁厚不均:壁厚力求均勻,減少厚大斷面以利于金屬同時(shí)凝固,防止厚截面處金屬積聚;可采用加強(qiáng)筋代替整體厚壁鑄件。

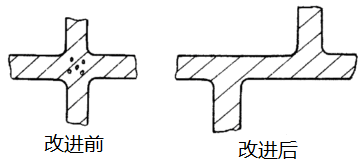

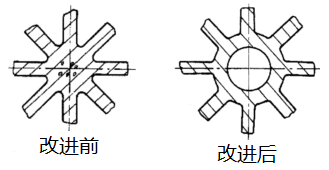

(2)筋或壁交叉:盡量不采用正十字交叉結(jié)構(gòu),以減少金屬積聚;交叉筋的交點(diǎn)應(yīng)置環(huán)形結(jié)構(gòu)。

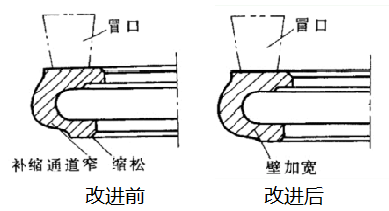

(3)補(bǔ)縮不良:易產(chǎn)生縮松處難以安置冒口,故加厚與該處連通的壁厚,加寬補(bǔ)縮通道。考慮順序凝固,以利于逐層補(bǔ)縮,缸體壁設(shè)計(jì)成上厚下薄。

2.氣孔與夾渣

(1)盡量減少較大的水平平面,盡可能采用斜平面,便于金屬中夾雜物和氣體上浮排除,并減少內(nèi)應(yīng)力;鑄孔的軸線應(yīng)與起模方向一致。

(2)避免薄壁和大面積封閉,使氣體能充分排出;澆注時(shí),重要面(如導(dǎo)軌面)應(yīng)在下部,以便金屬補(bǔ)給。

3.燒結(jié)粘砂

(1)小凹槽容易掉砂,造成鑄件夾砂,應(yīng)盡量避免小凹槽或狹小的內(nèi)腔。

(2)避免尖角的泥芯或砂型。

4.裂紋

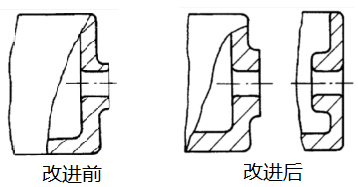

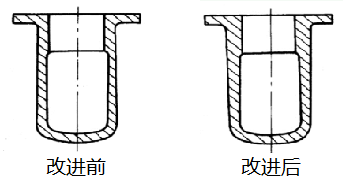

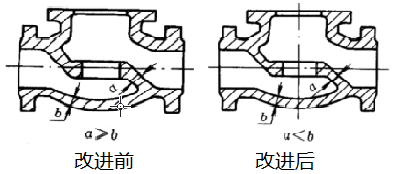

(1)鑄件內(nèi)壁的厚度應(yīng)略小于鑄件外壁的厚度,使整個(gè)鑄件均勻冷卻。

(2)突變截面應(yīng)有緩和過(guò)渡結(jié)構(gòu)。

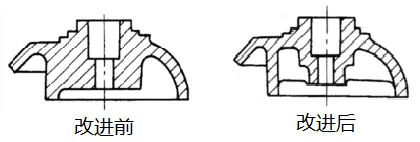

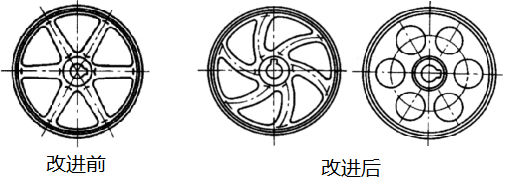

(3)鑄件應(yīng)避免阻礙收縮的結(jié)構(gòu),較大的輪狀件輪輻可作成彎曲的輻條或帶孔的輻板。

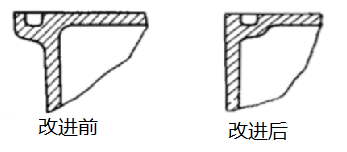

(4)避免銳角連接,采用圓弧過(guò)渡。

5.變形

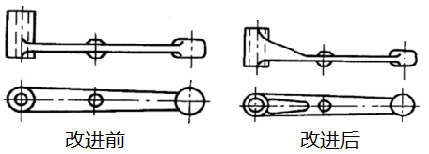

(1)為防止細(xì)長(zhǎng)件和大的平板件在收縮時(shí)的撓曲變形,應(yīng)正確選擇零件的截面形狀(如對(duì)稱(chēng)截面)和合理的設(shè)置加強(qiáng)筋。

(2)孔洞周沿增加凸邊可加大剛性。

6.損傷:避免大鑄件有薄的突出部分(易損壞)。

7.形狀與尺寸不合格

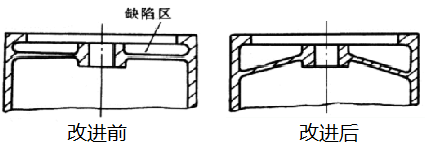

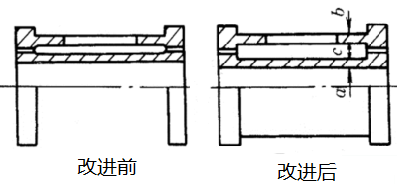

(1)鑄件兩壁之間的型芯厚度一般應(yīng)不小兩邊壁厚的總和(c>a+b),以避免兩壁熔接在一起。

(2)大件中部凸臺(tái)位置尺寸不易保證,鑄造偏差較大;應(yīng)考慮將凸臺(tái)尺寸加大或移至內(nèi)部。